一、电镀生产工艺

常见的电镀工艺为电镀单金属与电镀合金。按照镀层组成,可分为以下类型:

1. 镀铜:打底用,增进电镀层附着能力及抗蚀能力。

2. 镀镍:打底用或做外观,增进抗蚀能力及耐磨能力。

3. 镀铬:镀铬层具有良好的化学稳定性,在碱、硫化物、硝酸和大多数有机酸中均不发生作用,但能溶于氢氯酸(如盐酸)和热的硫酸中。

4. 镀金:改善导电接触阻抗,增进信号传输。

5. 镀锡铅:增进焊接能力,因含铅快被其他替物取代,现大部分改为镀亮锡及雾锡。

6. 镀银:改善导电接触阻抗,增进信号传输。

7. 镀锌:在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用。主要采用的方法是热镀锌。

8. 镀铜锌:又称冷镀锌,就是利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程。属低值防蚀电镀层,被广泛用于保护钢铁件,特别是防止大气腐蚀,并用于装饰。

9. 镀钯镍:改善导电接触阻抗,增进信号传输,耐磨性高于金。

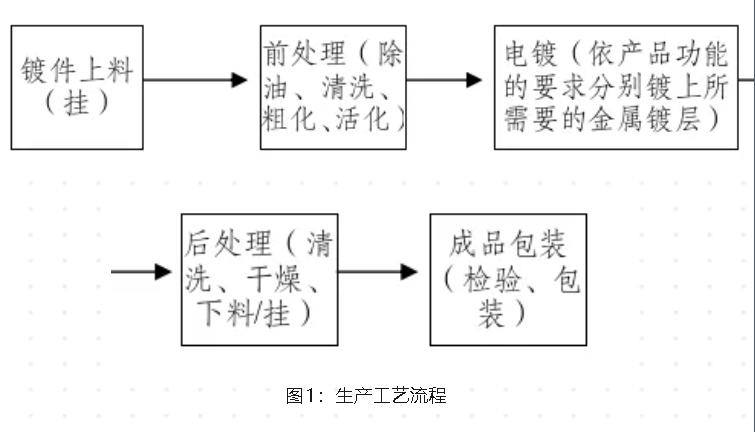

(一)生产工艺流程

电镀加工工艺的基本工序包括工件上料(挂)、前处理、电镀、后道处理、成品包装等。部分电镀加工工艺前处理还包括喷砂、磨光、抛光等工序,以提高零件的平整度,提高电镀质量。

(二)工艺流程简介

上料(挂)工序

1.挂镀:工人手工将工件固定于挂具,并通过自动输送线移至镀槽流水线上方。

2.滚镀:工人使用工具将镀件放置于滚镀镀桶内,由行车输送至前处理流水线上方;待前处理完成后通过自动化清洗工艺直接由行车移送至电镀线上方。

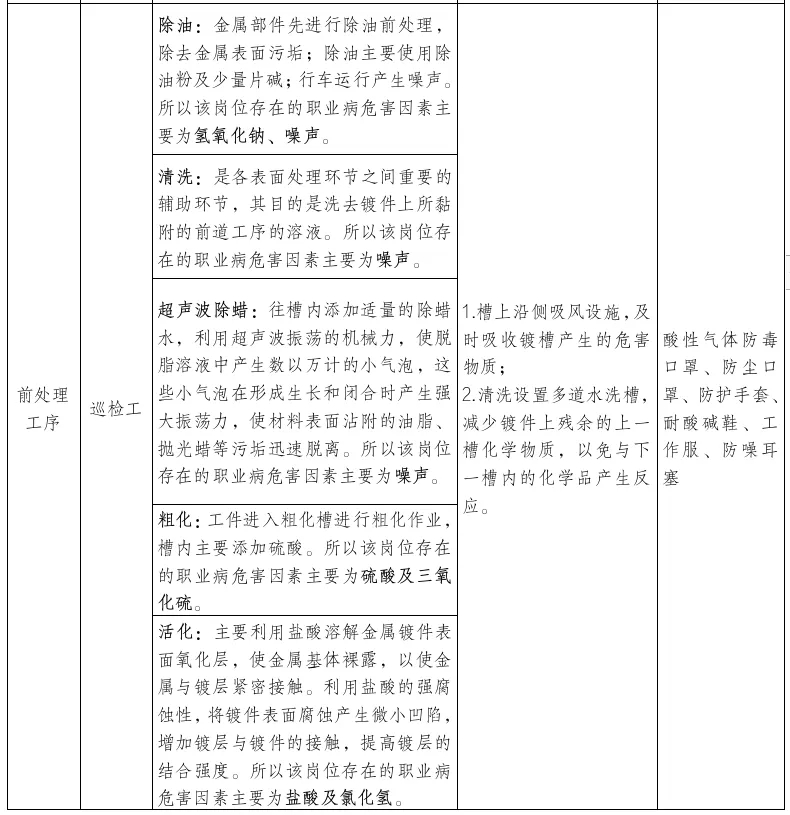

前处理工序

1.除油:镀件先进行除油前处理,除去金属表面污垢。该工序以前使用三氯乙烯,近年常使用除油粉、片碱(NaOH)等物质。

2.超声波除蜡:往槽内添加适量的除蜡水,利用超声波振荡的机械力,使脱脂溶液中产生数以万计的小气泡,这些小气泡在形成生长和闭合时产生强大振荡力,使材料表面沾附的油脂、抛光蜡等污垢迅速脱离。

3.清洗:各表面处理环节之间重要的辅助环节,其目的是洗去镀件上所黏附的前道工序的溶液。

4.粗化:镀件进入粗化槽进行粗化作业,槽内主要添加硫酸。

5.活化:主要利用盐酸溶解金属镀件表面氧化层,使金属基体裸露,以使金属与镀层紧密接触。利用盐酸的强腐蚀性,将镀件表面腐蚀产生微小凹陷,增加镀层与镀件的接触,提高镀层的结合强度。

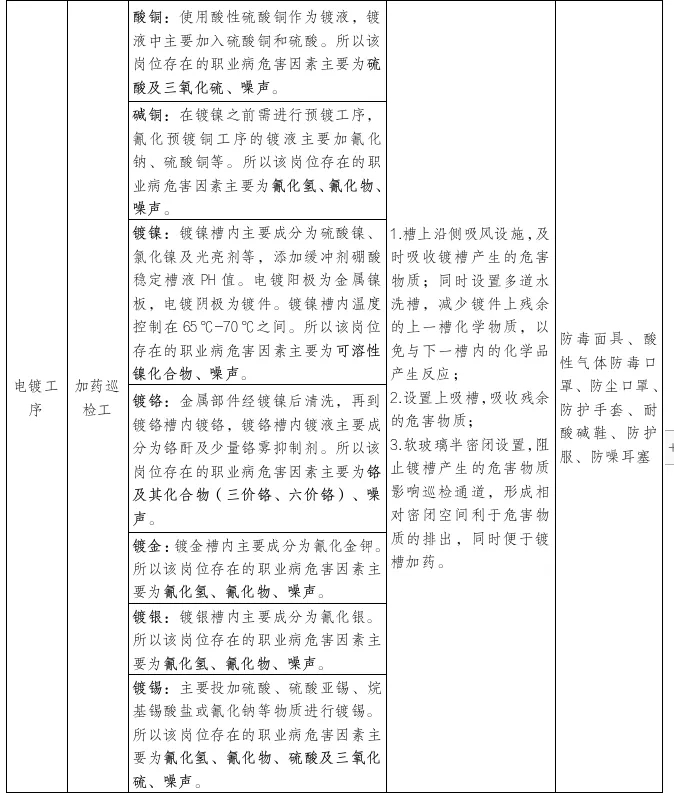

电镀工序

1.酸铜:使用酸性硫酸铜作为镀液,镀液中主要加入硫酸铜和硫酸。

2.碱铜:在镀镍之前需进行预镀工序,氰化预镀铜工序的镀液主要加氰化钠、硫酸铜等。

3.镀镍:镀镍槽内主要成分为硫酸镍、氯化镍及光亮剂等,添加缓冲剂硼酸稳定槽液PH值。电镀阳极为金属镍板,电镀阴极为镀件。镀镍槽内温度控制在65℃~70℃之间。

4.镀铬:金属部件经镀镍后清洗,再到镀铬槽内镀铬,镀铬槽内镀液主要成分为铬酐、重铬酸钾及少量铬雾抑制剂。

5.镀金:分高氰镀金、低氰镀金、无氰镀金。高氰镀金使用氰化金钾、氰化钾;低氰镀金使用氰化金钾、柠檬酸、柠檬酸钾;无氰镀金使用亚硫酸金钠、亚硫酸钠。

6.镀银:分氰化镀银和无氰镀银。无氰镀银使用硝酸银、硫代硫酸钠、偏重亚硫酸钾;氰化镀银需使用氰化钠或其他氰化物。

7.镀锡:镀锡槽主要投加硫酸、硫酸亚锡等物质进行镀锡。

后处理工序

1.调金:对部分特殊镀件使用氰化金钾、柠檬酸等化学品进行调金加工处理。

2.清洗:使用多道清水槽将镀件表面残余化学物质清洗。

3.干燥:工人将工件通过甩干桶甩干残余水分,并通过烘烤流水线干燥镀件表面。

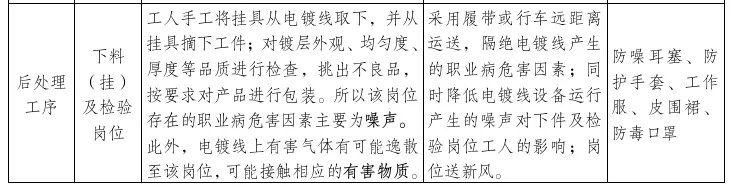

4.下料(挂):工人手工将挂具从电镀线取下,并从挂具摘下工件或将镀件从滚筒中取出。

5.真空镀膜:通过真空镀膜机内形成的真空环境,将某种金属或金属化合物以气相的形式沉积到材料表面,少量使用黄金、钛等金属。

6.油漆封闭:部分镀件需采用油漆封闭。镀件一般用手工搬运至敞开式油漆桶内浸泡10~30秒,拎至敞开式离心机甩干多余油漆。

7.检验包装:工人对干燥后镀件进行外观、镀层附着性、镀层厚度等品质检查,挑出不良品,将合格产品进行包装发货。

辅助生产工艺

1.空气压缩:经空压机将空气压缩,为车间提供压缩气体,用在后道产品吹扫。

2.化学品储存:氰化钠、氰化金钾等氰化物储存于剧毒品仓,硫酸、盐酸、硝酸储存于酸仓,其余化学品分别存放于各车间。

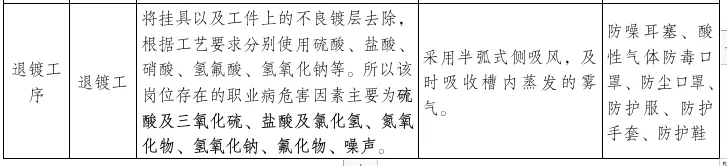

3.退镀:将挂具以及工件上的不良镀层去除,根据工艺要求分别使用硫酸、盐酸、硝酸、氢氟酸、氢氧化钠等。

4.废水处理:电镀行业整治要求电镀废水不落地,一般在渡槽附近设有集液槽。在氰化渡槽周围的集液槽内液体pH值务必控制其大于7,防止产生氰化氢。废水集中处理,投加絮凝剂、石灰等。

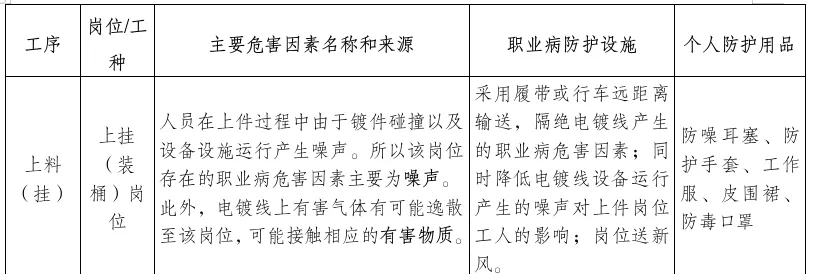

二、职业病危害识别和职业病防护措施

各岗位主要职业病危害识别和职业病防护措施:

三、常见职业病和职业健康检查要求

电镀企业产生的主要职业病危害因素为可溶性镍化合物、铬及其化合物、氰化氢、氰化物、硫酸及三氧化硫、盐酸及氯化氢、氮氧化物、氢氧化钠、氟化物、噪声等,其导致的职业病主要有职业性哮喘、职业性接触性皮炎、急性氰化物中毒等。部分职业病危害因素未列入《职业健康监护技术规范》(GBZ188),需经过专家评估确定是否开展职业健康监护。

四、职业卫生检查注意要点

1

电镀加工工艺的上料(挂)、前处理、电镀、后道处理、成品包装等基本工序中存在的职业病危害因素见表1,如果前处理包括喷砂、磨光、抛光等工序,应识别矽尘、其他粉尘、噪声等职业病危害因素,如果在后道处理中有油漆封闭工序的,应识别苯、甲苯、二甲苯、乙酸乙酯、乙酸丁酯等职业病危害因素;

2

监督检查时需要关注防护设施设置和维护、个人防护用品配备和使用、劳动者职业健康监护、工作场所职业病危害因素检测等工作开展情况。

3

大部分电镀作业过程中使用氰化物等剧毒物品,因此在监督检查过程中要注意剧毒品管理是否符合要求,剧毒品运输、使用过程是否规范,操作人员是否经过培训上岗,含氰镀槽附近的集液槽是否有pH调节措施;同时应检查是否配备与有毒物品性质相适应的急救药箱及个人防护用品,急救人员是否熟知各种急救药品的用法及用量;电镀车间附近是否设立急救点等。

4

电镀作业过程中使用大量酸碱,应检查酸碱作业现场是否设置盥洗、喷淋洗眼等设施,并确保不断水的供水设备。同时关注有限空间作业等非正常工况情况下应急救援设施的配备情况。

5

电镀加工行业职业病防治重点是急性中毒以及酸碱腐蚀的防治,除参考表1的职业病防护设施和个人防护用品外,对电镀加工工艺的防尘防毒措施、技术措施、管理措施以及其他措施可重点参考《电镀工艺防尘防毒技术规范》(WS 721 - 2015)。

6

由于电镀加工行业员工流动性大,且新员工的入职时间较为分散,离职随意性强,因此在监督检查时应关注新员工的上岗和离岗职业健康监护情况。

7

由于电镀行业某些工序可能存在承包和劳务派遣情况,在监督检查时应关注承包单位劳动者和劳务派遣人员的职业健康监护情况。

意见建议

意见建议