一、大榭石化常压储罐介绍

1、大榭石化常压储罐介绍

中海石油宁波大榭石化有限公司目前共计常压储罐109台其储罐形式涉及外浮顶储罐、内浮顶储罐、拱顶罐,包括保温和常温储罐。常压储罐单罐容积在500m3~10万m3之间共计容量120万立方米。其储存油品涉及航煤、柴油沥青、石脑油、芳烃、蜡油、导热油重芳烃等产品。

2、常压储罐管理规范及制度

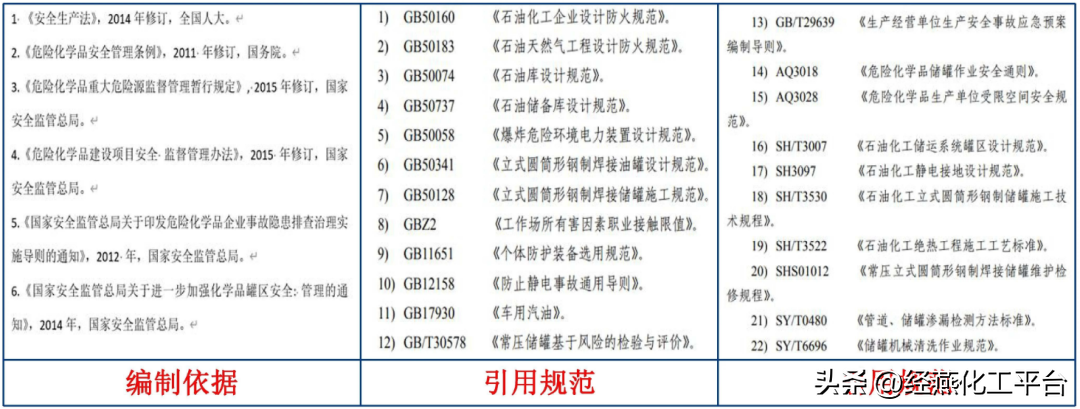

中国海洋石油总公司依据国家法律法规和引用相关规范编编写《中国海洋石油总公司常压储罐安全管理规定》。大榭石化按照此规定对常压储罐进行管理。

根据《中国海洋石油总公司常压储罐安全管理规定》中规定了对储罐风险评估与检验要求:

风险评估:

储罐使用单位应每2年开展1次储罐风险评估,风险评估工作按照附件 1:《立式圆筒形钢制焊接储罐风险评估技术规范》实施,如本年度风险评估过程中已开展现状调查,本年度检查中相同检查项目可不再开展。根据风险评估结果,储罐风险等级由低到高分为工级(低风险)、工级 (中低风险)、级 (中高风险) 、IV级 (高风险)如果储罐的介质、操作工艺发生改变,应重新进行风险评估。

全面检验:

全面检验可采用在线检验或开罐检验方式。对于在线检验中发现的有较高安全风险的储罐应进行开罐检验。

全面检验发现重大隐患的,应立即整改,隐患整改结束后,应再次进行风险评估核实整改结果,直至不存在亚级、IV级风险。

储罐检验周期:

(1)根据储罐风险评估的结果,评级为亚级的储罐,应在 6 个月内进行全面检验,评级为IV级的储罐,应立即进行全面检验。

(2)首次全面检验时间要求:

a)首次全面检验的时间应根据实测的腐蚀速率和罐体的最小允许厚度来确定;

b)当腐蚀速率未知时,可根据类似工况条件下储罐运行经验预测的 腐蚀速率来确定当类似储罐的运行经验或数据也没有时,首次检验的时间不得 超 过 6年,大型储罐不得超过4年;

c) 10 年之内应完成对所有储罐的首次全面检验

(3)后续全面检验间隔要求:

a)对于有完整的腐蚀监测数据的储罐,应根据罐顶、罐壁和罐底的腐蚀速率综合确定下全面检验时间;

b)还可以采用 RBI 方式综合评价储罐发生泄漏或事故的可能性和后果,确定下次全面检验时间;

c) 全面检验的最长间隔不得超过 15 年。

二、常压储罐运行管理

在常压储罐日常管理过程中,为确保安全运行,按照以下几点进行运行管理:

控制流速:进油时应缓慢开启进罐阀,在进出油管未浸没前,进油管流速应控制在1m/s以下浸没后,管线油流速度应控制在3m/s以下,以防止静电荷积聚。

控制流量:油罐 在进出油的过程中,应密切观测液位的变化,液位的升降速度不应超过0.6m/h。

检查浮盘:浮顶油罐进出油开始时,检查浮顶有无卡阻、倾斜及冒油现象,查看浮梯有无卡阻和脱轨现象。

检查安全附件:储罐收油时对罐顶呼吸阀、紧急泄放阀、罐顶压力表等进行检查和关注防止罐内超压。

上罐操作管理:上罐前消除静电,规范劳保着装、使用防爆设备、控制上罐人数不超5人6级风不上罐。

汛期储罐管理:汛期前、后,对罐区排水系统,包括检查中央集水坑、中央排雨水管放水阀,检查水封井水位及阀门状态等组织专项检查,提前疏通加固排水沟

雷雨天气储罐管理: 提前进行防雷防静电专项检测。增加外浮盘静电线检查频次组织对外浮盘二次密封板内可燃气体浓度进行检测。

台风天气储罐管理: 落实防台抗台各项工作,罐顶检尺口固定、消防箱固定、灭火器箱加固,全面排查罐区内高空杂物等情况。

储罐旋喷、搅拌机管理: 设有旋喷的储罐规定旋喷使用条件: 储罐液位高于4米旋喷管线罐根压力不超0.2Map;搅挫机在投用前确定罐内液位不低于6米

常压储罐消防喷淋试验:每月安排罐区进行消防演习,消防喷淋系统、消防水炮应进行出水试验检查清理 ,确保喷嘴无堵塞,控制水阀灵活好用,确保管路和水喷淋系统畅通。

三、常压储罐在线检验

1、常压储罐在线检验一月度检查

储罐密封附件检查:对常压储罐量油孔、人孔、透光孔紧固件、密封性,进出口阀门垫片是否完好,阀门是否灵活好用;

脱水排污管线检查:自动切水器、排污阀是否泄漏、堵塞进行检查

外浮盘完好性检查:外浮顶罐有无变形、渗漏,导向管滚轮有无脱落,转动是否灵活浮船静电导线及静电导出片是否完好支柱防爆胶圈、固定销是否产全完好,中央排水集水坑滤网有无破损、锈蚀、杂物,感温电缆是否完好,连接有无松动、绝缘层是否断裂:

储罐劳动保护检查:盘梯、平台、转动扶梯踏板有无变形或单侧受力,扶手是否牢固,转动扶梯导轨是否完好,滚轮上螺丝是否脱落、铜皮磨损状况及滚轮是否在正常轨道上。

2、常压储罐在线检验季度检查

储罐密封附件检查:对常压储罐量油孔、人孔、透光孔紧固件、密封性、焊接情况进行检查,进出口阀门、垫片是否完好,阀门是否灵活好用;

脱水排污管线检查:自动切水器、排污阀是否泄漏、堵塞进行检查;

外浮盘完好性检查:外浮顶罐有无变形、渗漏,导向管滚轮有无脱落,转动是否灵活,浮船静电导线及静电导出片是否完好,支柱防爆胶圈、固定销是否齐全完好,中央排水集水坑滤网有无破损、锈蚀、杂物,感温电缆是否完好,连接有无松动、绝缘层是否断裂;

储罐劳动保护检查:盘梯、平台、转动扶梯踏板有无变形或单侧受力,扶手是否牢固,转动扶梯导轨是否完好,滚轮上螺丝是否脱落、铜皮磨损状况及滚轮是否在正常轨道上;

安全附件检查:常压储罐呼吸阀、阻火器、液压安全阀完好性进行检查;

消防系统检查:对消防喷淋设施的喷嘴、阀门,排水口的完好情况进行检查,泡沫发生器的有效性进行查;

罐边缘检查:储罐防雷静电接地完好性进行检查,罐底边缘板防水檐完好性进行检查。

3、常压储罐在线检验一年度检查

附件完好性检查:对常压储罐呼吸阀、阻火器、量油孔、人孔、透光孔、、封性、焊接情况进行检查,对储罐取样器、自动切水器、排污阀是否泄漏、堵塞进行检查;

消防系统检查:对消防喷淋设施的喷嘴、阀门,排水口的完好情况进行检查,泡沫发生器的有效性检查;

电器系统检查:罐底恒电位仪运行是否正常,罐体静电导出,防雷接地是否合格,内浮盘静电导出线是否完好;

仪表系统检查:检查储罐的高低液位报警和联锁是否调校合格,罐壁温度计完好性检省检查感温电缆连接有无松动、绝缘层是否断裂;

储罐泵体检查:储罐防水檐防护、罐壁侧厚、罐壁保温完好性检查,储罐防腐完好性检查。

外浮顶浮盘检查:外浮顶有无变形、渗漏,导向管滚轮、浮船密封设施、静电导线及静电导出片是否完好,支柱防爆胶圈、[固定销、紧急排水管、水封、浮球有无异常中央排水集水坑滤网有无破损、锈蚀、堵塞,盘梯、平台、转动扶梯及扶梯导轨是否完好,铜皮磨损状况及滚轮是否在正常轨道上

四、常压储罐离线检验及维修

1、常压储罐检修计划

大榭石化根据《中国海洋石油总公司常压储罐安全管理规定》制定《常压储罐全面检验检修9年计划》,通过滚动轮回的方法将109台常压储罐根据其本身的类型、个质、工况、历史检验情况等,结合开罐和在线相的方式排出9年检验检修计划,对其进行检验和维修。

2、常压储罐清罐清罐检修程序

清罐方案:清罐前选用相应的清罐方法,并制定清罐方案。根据储罐容量选择是否机械清罐,还是人工清罐;

油品倒运:将罐内油品通过罐进出口管线倒置其他罐内,当罐内液位低于人孔底部高度时开人孔,通过临时泵对罐内剩余残油进行倒空。采用机械清罐方案时,根据机械清罐方案对罐内油进行处理;

能量隔离:对于检修罐体所有电器仪表进行停电,罐体相关连接管线进行盲板隔离,从而达到能力隔离目的;

蒸罐:通过蒸罐,将罐内油气进行加速挥发。蒸罐时间为72小时。对于罐内有囊式浮盘密封的储罐维修发现,在拆除浮盘密封时,其密封内的海绵还存在大量油气,所以在进罐作业时需要作业人员对浮盘囊式密封的橡胶皮划破检查油气情况,并根据检查情况确定是否再继续蒸罐。

进入清洗:清罐人员进罐前对罐内进行气体检测,确保无可燃、有毒气体超标,对进罐人员防爆工具、随身物品进行检查,防止将非防爆.危险物品带入罐内。

交付检修:对于有内浮盘的储罐,首先对可能存在残油的部位进行排查清理。在储罐检修过程中发现,浮盘部分浮筒存在破损情况,浮筒内部油品无法清理干净,故在检修前对浮筒编号排查,通过采用防爆工具敲击浮筒声音判断浮筒内是否存在油品,对于已存在油品的浮筒优先进行拆除。

3、常压储罐离线定期检验

截止目前,常压储罐检修已完成73台次,在储罐检修过程中对其进行检验时发现罐壁、罐底、罐顶等部位按照储罐修建批次出现不同程度的问题。

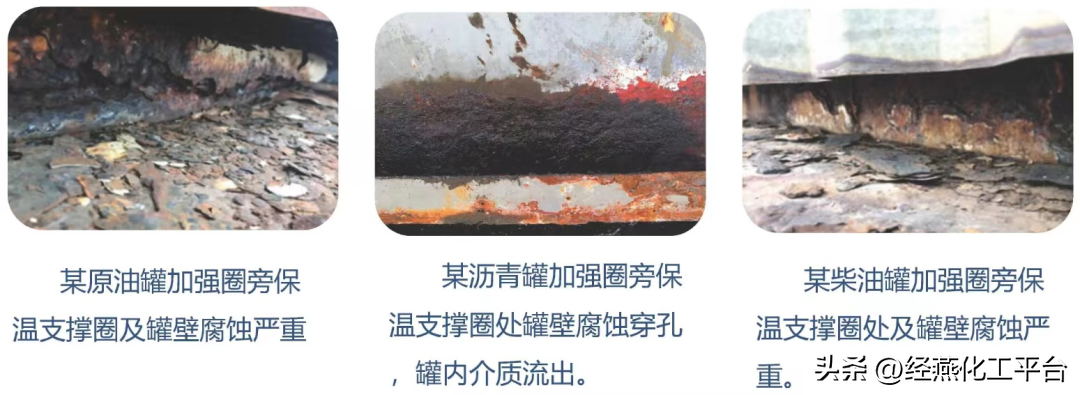

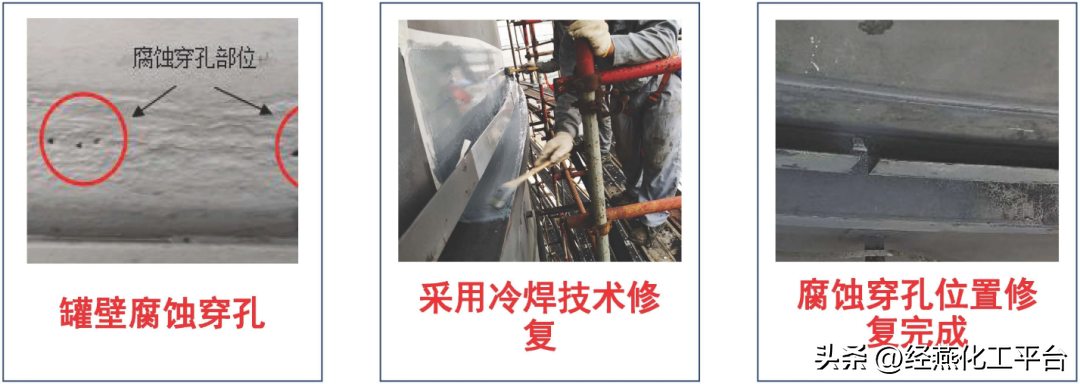

在常压保温储罐检修过程中发现,罐壁加强圈附近保温支撑圈与罐壁处普遍腐蚀严重,个别储罐罐壁已腐蚀穿孔。

4、常压储罐罐壁检修

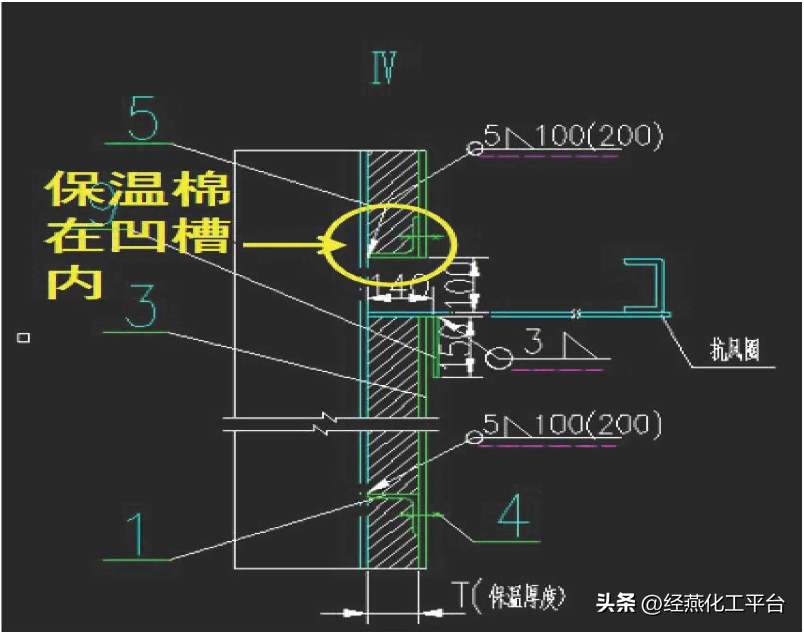

对某原油罐顶抗风圈及加强圈附近保温挡圈腐蚀严重部位原因进行分析,保温挡圈为100角钢制作,焊接时与罐壁形成凹槽,因保温棉安装在凹槽内,当雨水进入后聚集在凹槽内导致保温挡圈及此处罐壁腐蚀严重。其余保温储罐加强圈旁罐壁腐蚀严重原因均为此原因导致。

在保温棉安装时,装入保温支撑角钢与罐壁形成的凹槽内部,虽然保温支撑角钢与罐壁之间点焊并留有空隙,但是由于保温棉的加入,导致空隙堵塞,无法及时排掉积水。

为防止保温棉堵塞保温支撑角钢排水孔,在储罐检修时在保温支撑角钢上方增加保温挡圈,防止保温棉掉入凹槽内,使雨水能够顺利排出,减缓罐壁腐蚀速率。

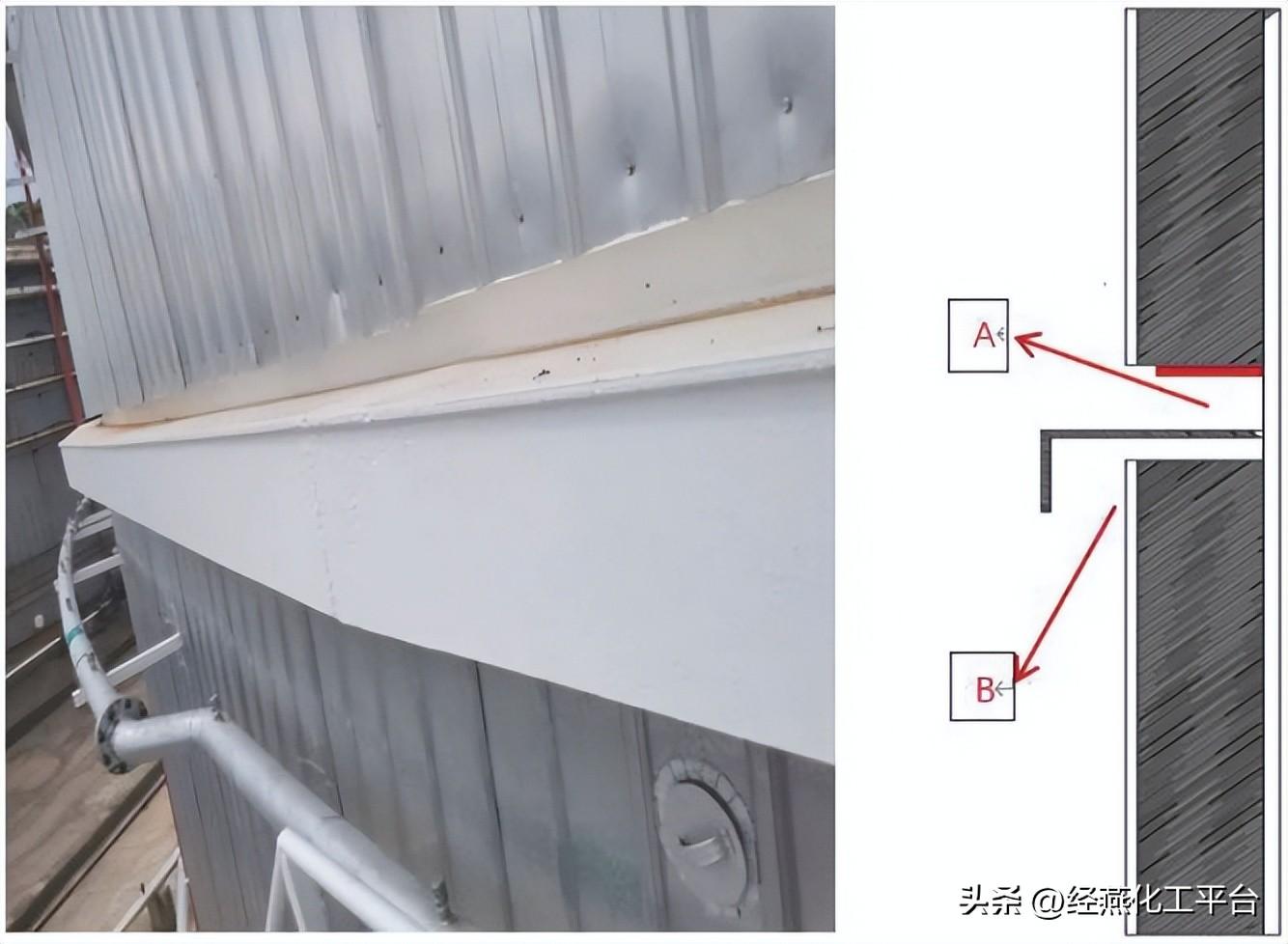

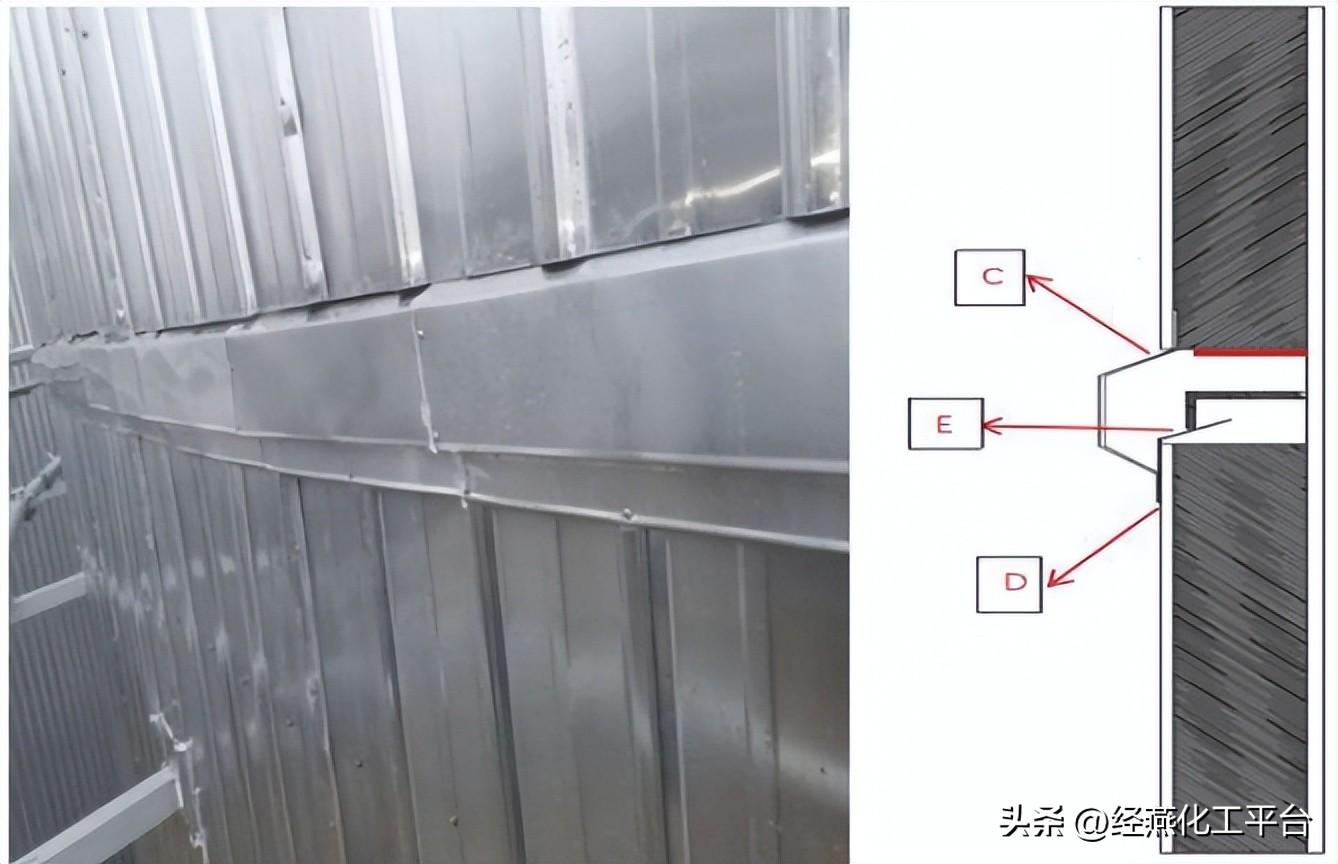

通过改变保温瓦楞板的安装方式,减少罐壁加强圈处腐蚀速率。罐壁加强圈的结构一般为角钢或是类似角钢的焊接件,加强圈的长边与罐壁垂直焊接,短边与罐壁平行加强圈处保护层的安装有以下两种情况。

第一种:当加强圈的长边大于保温层的厚度时此时的加强圈作为一道分隔板,将罐壁分为上下两部份,此处加强圈不应该用保护层进行包覆,加强圈上部保温层与加强圈上表面留出一定的空间,如图中A空间;加强圈下部保温层插入加强圈下部B空间内,这种安装方式让加强圈成为了天然的挡雨板,上部保温层表面的雨水既不会在加强圈处富集也不会流到下部保温层中去,从而有效避免保温层下罐壁及加强圈的腐蚀。

第二种:当加强圈的长边小于保温层的厚度时,加强圈应该用保护层进行包覆,但不能用保护棉进行填充,上下保护层应该分开并在加强圈处留出空间易于部分雨水排走,同时加强圈处采用双层保护层用来阻挡雨水,外保护层设计样式呈“弓”字型内层保护层设计样式呈“厂”字型,这种设计优点为雨水从上部流下经过C流至D,防止E部位 (加强圈)进入雨水,从而造成加强圈及罐壁腐蚀。

5、常压储罐顶检修

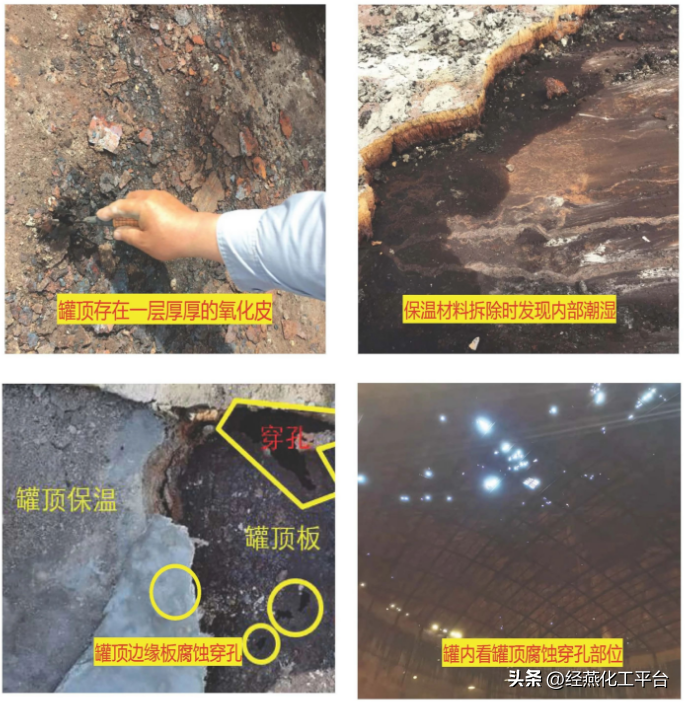

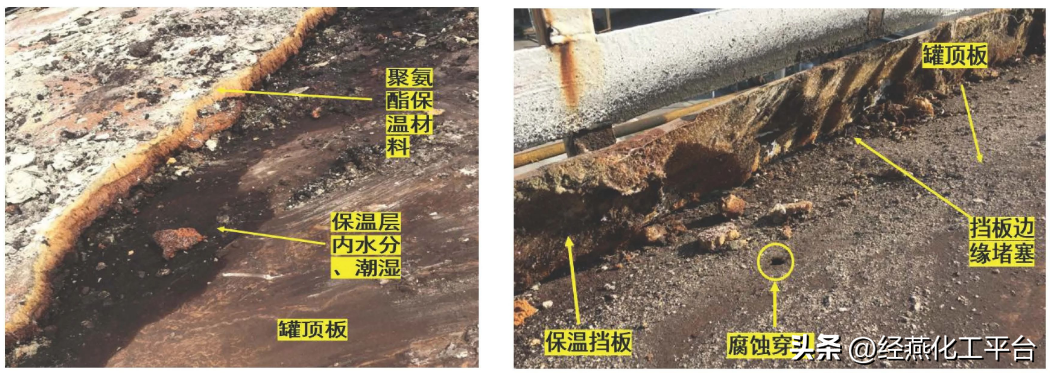

在对某燃料油罐顶板保温拆除检查时发现罐顶板氧化层较多,罐顶腐蚀穿孔部位星罗宓布。其腐蚀穿孔直径最大达到1m左右。

该燃料油罐顶腐蚀穿孔的直接原因为雨水进入罐顶保温层内,在罐顶边缘处集聚导致罐顶板长期处于潮湿温热的环境中,为罐顶板提供了腐蚀环境,致使罐顶板-圈出现腐蚀穿孔现象。其间接原因为该罐顶采用聚氨酷泡沫,后期在使用过程中表面会出现破损龟裂情况,易使雨水进入保温材料内。聚氨酷泡沫材料由于材料特性,易吸收水分但不易散发水分。雨水进入聚氨醋泡沫内,水分不易散发,使罐顶板长期处于潮湿环境,最终导致罐顶板出现腐蚀穿孔情况。

优化罐顶保温安装方式

对罐顶板进行测厚,确定腐蚀减薄区域;

根据腐蚀减薄区域及腐蚀穿孔情况,对罐顶板进行了局部更换;

将原罐顶聚氨酷保温材料更换为憎水型硅酸铝毡棉,防止因材料原因而对罐顶板继续腐蚀。

6、常压储罐底板腐蚀情况检测

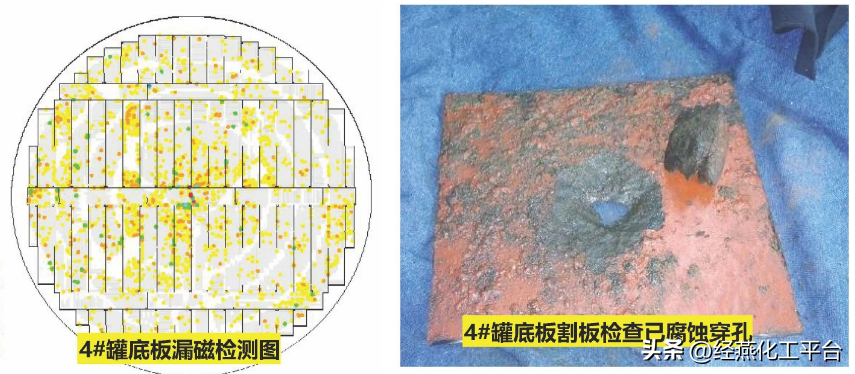

在4#罐底板漏磁检测时发现罐底板腐蚀严重,局部腐蚀当量已达100%。对腐蚀严重部位割板检查发现罐底板已腐蚀穿孔。

在对44B#、43D#罐底板漏磁检测时发现底板腐蚀严重通过割板检查发现43D#罐底板腐蚀穿孔,44B#罐底板氧化皮较多,腐蚀严重。

在对3台罐罐底垫层检查时发现有共同之处,3台储罐底部都采用了憎水珍珠岩,对憎水型珍珠岩取样发现,珍珠岩内含有大量水分。

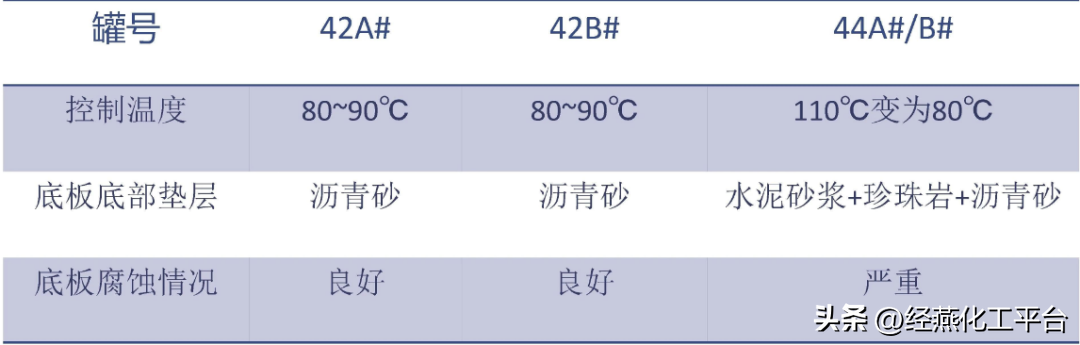

42B#罐42A#罐分别于2019年2020年检修完成,罐底板检测良好而44B#罐底板腐蚀严重。

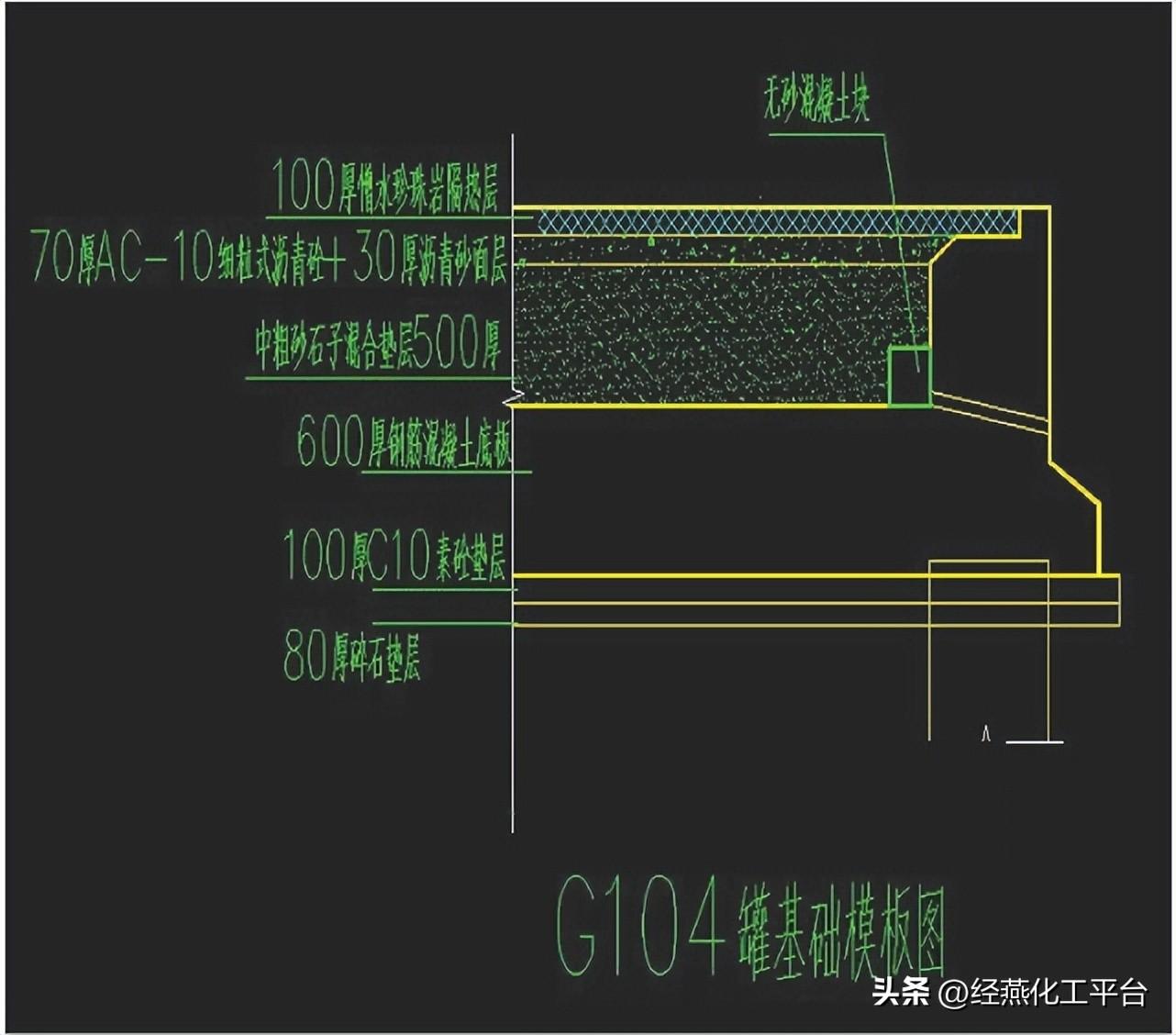

4#设计温度为100°C,实际使用温度为40~80°C:44A#、44B#设计温度180度更换罐内油品后控制温度为50-80°C,均未达到设计使用温度。在60-80°C温度下大气腐蚀速率、土壤腐蚀速率较快。虽然是憎水珍珠岩,但由于储罐的空载和满载造成罐底板的起伏变形在底板和基础之间形成了很多通道和空间,不可避免有水分进入罐底聚集在珍珠岩中且不易流失,在罐底士壤侧形成电化学腐蚀环境,加速罐底板腐蚀。

罐底板整改措施:

更换罐基础垫层将原珍珠岩垫层更换为轻质砖;同时铺设水泥砂浆,并刷环氧煤沥青漆

将原有底板进行割除,对罐底板整体进行更换。

7、常压保温储罐罐壁检修

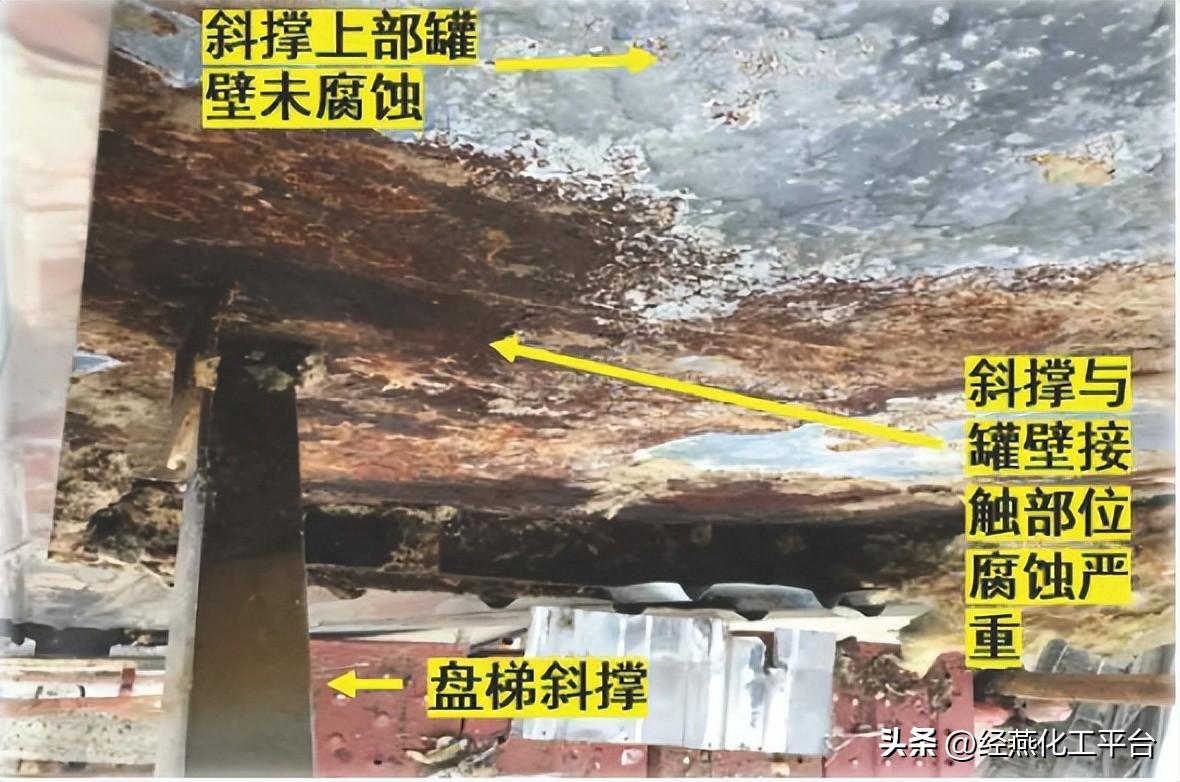

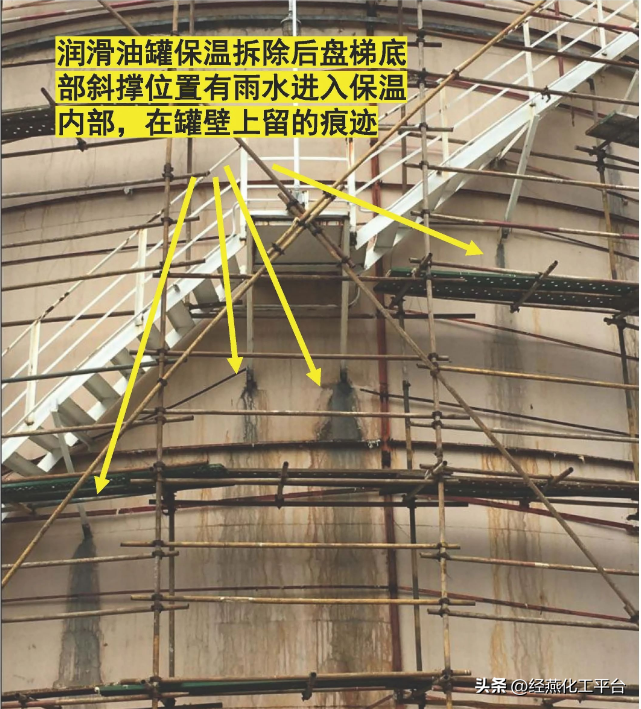

在对保温储罐罐壁腐蚀情况检查时发现,保温储罐盘梯底部普遍存在罐壁腐蚀情况。其中沥青罐罐壁盘梯底部保温挡圈发生腐蚀穿孔。

对盘梯底部罐壁腐蚀分析发现,罐壁腐蚀从盘梯斜撑根部开始向罐壁下方呈水流状腐蚀开由此可判断罐壁腐蚀主要原因是雨水沿盘梯斜撑进入保温内部,由于保温有吸水作用,罐壁与保温接触,使罐壁长期处于温热 潮湿环境中最终导致罐壁严重腐蚀。

罐壁腐蚀主要原因是雨水进入保温内部所导致。为减缓罐壁腐蚀,需要对罐壁支撑与罐壁保温接触部位有效封堵:

瓦楞板安装时,瓦楞板采用上下拼接的方式进行安装,并与支撑紧密贴合,防止出现空隙;

在盘梯支撑与罐壁焊接位置,采用高温蜡带进行包裹,并用玻璃胶对瓦楞板与支撑位置进行封堵,同时将斜撑角钢与罐壁形成的凹槽用矿脂泥填平,利于雨水排出,尽量减少雨水流入保温内部。

8、常压储罐外边缘板防护

罐底边缘板腐蚀是油罐失效的一个主要原因。因此,加强对油罐底部边缘板的防护,选择合适的防水材料和设计可行的施工方案,对于提高油罐的使用寿命,减少腐蚀事故发生率是至关重要的。

检修前

沥青罐边缘板采用铝皮进行防护,在储罐检修时发现外边缘板和罐壁已严重腐蚀。

检修后

根据储罐控制温度,选择高温或低温蜡带进行施工。目前防水材料安装后已达6年,并未出现破损、干涩、脱落等情况,有效防止雨水进入罐底板。

五、常压储罐线维修

1、常压储罐在线维修

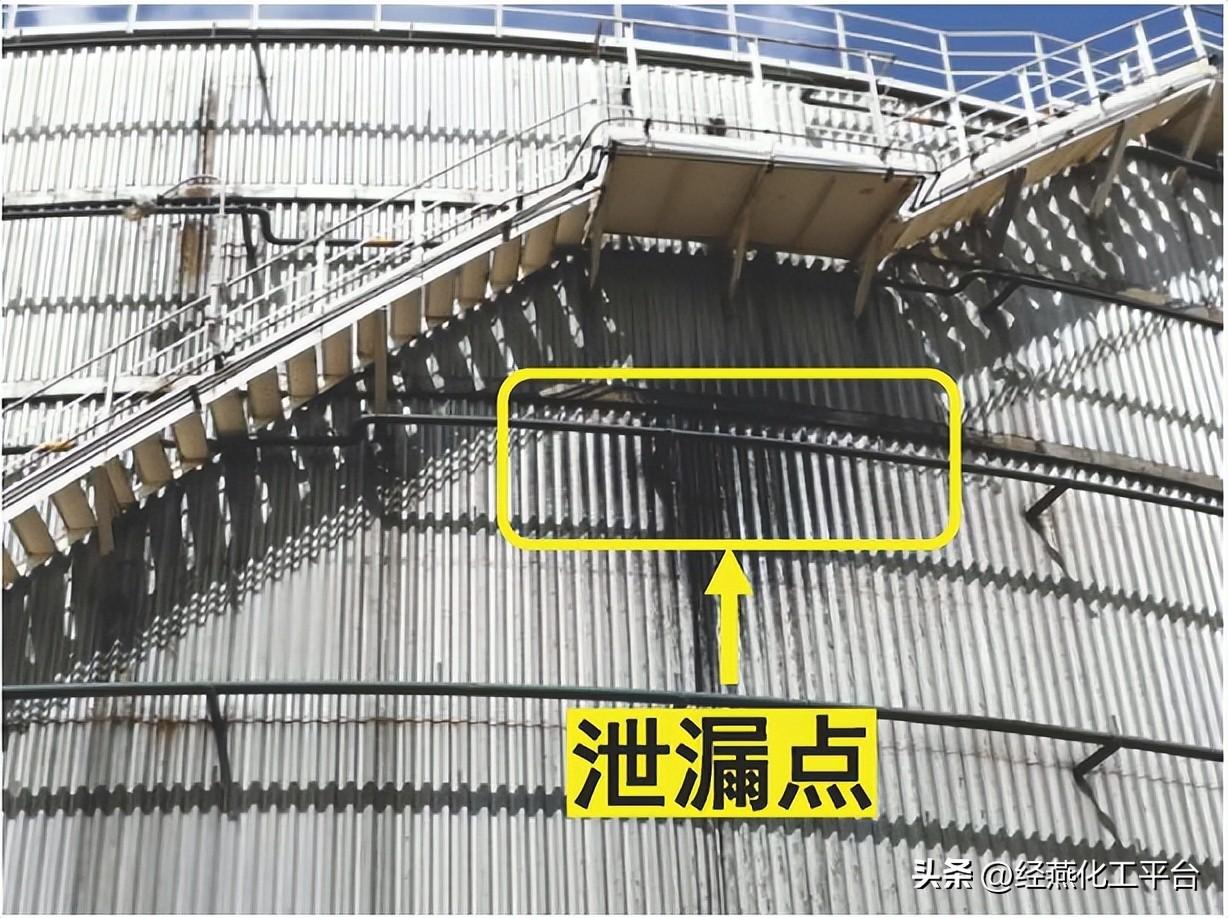

某沥青罐运行过程中,在盘梯中间平台底部,离地面15.4m处罐壁因腐蚀穿孔,沥青从罐壁保温铁皮处渗出。由于受沥青储罐罐容以及维修时间的制约,不能采用常规的电弧焊补漏法进行维修,需要对该罐罐壁泄漏点修复的施工方法进行优化,从而降低施工风险、缩短施工周期。

冷焊技术也称化学粘合技术,该技术采用高分子聚合物与特殊填料(如石墨、二硫化、金属粉末、陶瓷粉末和纤维),组成复合材料粘合剂,在常温下直接涂敷于母材和贴补材料表面,将母材和贴补材料粘接到一起,从而达到修复的效果。此种修复技术在施工过程中不产生火花,施工条件简单,操作人员通过简单培训皆可石化攻务卷操作,施工方便,被称为“冷焊”。

选择维修方法:

考虑到检修施工周期长,检修施工安全系数低,检修费用高,并且受沥青储罐库存影响,长时间的检修直接景响到装置的正常生产。经综合考虑,,决定采用冷焊贴补技术对罐壁泄漏点维修处理。

采用冷焊技术:

采用冷焊技术对常压储罐腐蚀穿孔部位进行贴补修复,减少了储罐的清罐置换工作,降低了施工的安全风险,缩短了检修工期,节约了维修成本。通过对储罐泄漏点的在线修复,避免了储罐检修对装置正常生产带来的影响,保障了装置安全平稳运行让整个贴补施工过程在低风险的作业环境中高效完成,适合在常压储罐泄漏修复中应用。

该沥青罐通过冷焊技术对腐蚀穿孔罐壁贴补,在4小时之内在线完成了整个贴补工作。现该储罐已正常投用半年,在储罐液位超过修补点时,未出现漏油现象。采用冷焊技术对常压储罐修复,切实可行,贴补后,贴补板与罐壁的粘合强度、抗压强度以及耐腐蚀和耐磨性均满足常压储罐贴补要求。

六、常压储罐安全与环保

1、安全:

为积极响应“新安全法”对企业的要求提高设备实施的安全性能,保障常压储罐的完好性,在常压储罐运行管理和维修时,对储罐本体及附件进行月度、季度、年度检查。同时开展储罐定期检验与维修、优化维修施工方案、对重点部位加强监控等工作,提高设备实施安全性能。严格按照法律法规、行业标准、规章制度对储罐开展全面检验等工作,确保储罐长周期安全平稳运行。

2、环保:

根据生态环境部关于《挥发性有机物治理突出问题排查整治工作要求》,在储罐日常检查操作以及定检维修时进行“防消结合”治理:优化设备结构,在内浮顶储罐内采用高效弹性密封对浮盘进行密封,提升密封性能,减少罐内油气挥发;

采用LDAR技术定期检查储罐附件密封性,对罐顶呼吸阀、紧急泄放阀等排放口进行VOC检测,及时对检测超标部位进行处理和维修,常压储罐罐顶采用油气回收系统,将储罐内挥发出来的油气进行回收,减少罐顶油气挥发至环境中,控制罐区VOC排排放。

七、常压储罐维修建议

在常压储罐定检维修过程中,根据每种储罐形式保温特点、易腐蚀部位等问题,在处理维修时,总结了一些维修方法,供参考。

罐底腐蚀:为减缓罐底板腐蚀速率,采用牺牲阳极保护系统对罐底板进行保护罐壁腐蚀检查: 常压保温罐在罐壁检查过程中,优先对盘梯底部罐壁腐蚀情况进行检查,并对瓦楞板与斜撑之间进行有效堵塞

采用高效弹性密封: 内浮盘密封在选用囊式密封时,在储罐需要罐内动火检修时,需要将密封拆除,工序繁琐且不安全,并不能重复利用密封,检修费用较高。建议采用不锈钢高效弹性密封。

相控阵检测: 罐底板在采用漏磁检修腐蚀检测时,对搭接焊缝不能有效检测建议采用相控阵检测方法,对罐底板搭接、对焊焊缝进行检测。劳动保护材料: 在常压储罐日常使用过程中,出现罐体劳动保护腐蚀断裂,不能有效防护的情况。在储罐在线使用时不能进行维修。建议使用不锈钢材质制作储罐劳动保护

罐体短接检查:在常压储罐使用过程中,出现罐壁安装的插入式的温度计、液位报警仪等接口出现渗漏情况,在储罐离线维修时对罐体接管拆除检查,并更换新密封垫。

罐壁保温安装方式:附近腐蚀较为严重,建议在此处保温安装时加强对加强圈、抗风圈、保温支撑采取防范措施 (如本文提到的防范和改进措施)减缓罐壁腐蚀速率圈的保护,进出口管线应力消除: 个别常压储罐检修在使用过程中会出现进出口管线因管架支撑出现沉降而导致管线产生应力的情况。对于进出口管线产生的应力,可以在储罐定检维修时进行消除,确保管线的完好性。

常压储罐检修网络: 在常压储罐检修施工过程中,通过不断积累和总结常压储罐检验维修方法和施工网络的制定,对保温罐、外浮顶罐、内浮顶罐等不同类型的储罐在检验维修时,因施工主线的不同,进而制定不同的施工网络。在合理规划,统筹协调的情况下,可以有效缩短检修施工周期,提高检修效率。对1台10万m3外浮顶原油储罐检修过程中,在作业风险可控的情况下通过合理安排检修施工顺序,在110天内完成所有检修任务,而业内同类型储罐检修平均时间约为180天。

意见建议

意见建议